Nell’arco della nostra vita ci siamo ritrovati da sempre a maneggiare oggetti diversi tra loro ma accomunati da un’unica cosa: la loro materia. Dai quaderni di scuola ai romanzi rosa o d’avventura, al quotidiano letto dal papà, ai post-it gialli, agli scontrini fiscali, alle buste dei negozi stampati con marchi chic. Tutti questi oggetti, seppur diversi tra loro, hanno un unico comune denominatore: la carta.

Ma ci siamo chiesti mai come vengono prodotti? O meglio, ci siamo mai chiesti come si fabbrica la carta? Un materiale che si rivela così versatile e indispensabile ancora oggi, insostituibile in un’epoca dominata dall’elettronica e dagli schermi digitali.

Per avere delle risposte ai nostri dubbi abbiamo deciso di fare qualche domanda a chi della carta ha fatto la sua ragione di vita, Ivan Pengo. Già a tre anni la collezionava rubandola dal laboratorio dello zio Franco Sciardelli (per chi non lo conoscesse uno dei più grandi stampatori ed editori d’arte d’Italia, intimo amico di altri due grandi siciliani come lui, tutti e tre con nomi dalle sonorità simili, il fotografo Ferdinando Scianna e lo scrittore Leonardo Sciascia) e dopo un percorso di studi lontano dalla prima passione, vi è ritornato. D’altronde, il primo amore non si scorda mai! E da ben 36 si ritrova quotidianamente con in mano carte speciali per distribuirle a chi come lui si diletta di stampa e editoria d’arte.

Come si fabbrica la carta? Intervista a Ivan Pengo

Ciao Ivan, dopo aver spiegato cos’è la carta e dove nasce, abbiamo deciso di continuare il nostro viaggio in questo bellissimo mondo e ti chiediamo di spiegarci qual è il processo attraverso cui si fabbrica la carta.

Ivan: Faccio subito una premessa, io mi occupo della carta usata per la stampa e l’editoria d’arte, che è ben diversa dalla carta generica. Quest’ultima, infatti, viene prodotta con metodi completamente diversi che non consentono di avere delle finiture e delle composizioni organiche adatte al mondo dell’arte. Non garantiscono, inoltre, quella durabilità nel tempo, fondamentale per gli utilizzi di “pregio”.

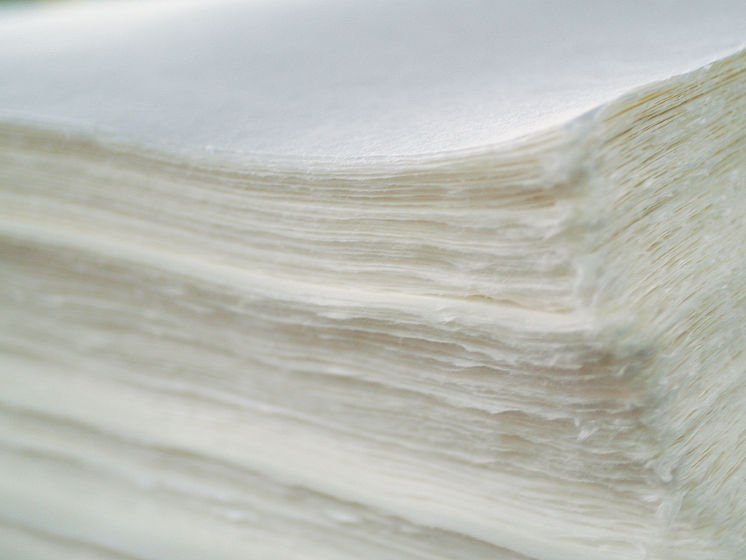

Per quanto riguarda la carta d’arte, il primo metodo di fabbricazione è quello della carta fatta a mano, detto a “tino”, dove fondamentale è l’esperienza del maestro cartaio. È infatti lui che deve miscelare sapientemente i materiali necessari: il cotone, le colle, l’acqua e gli azzurranti ottici, nel caso in cui la carta debba essere di una tonalità ancora più bianca del bianco naturale del cotone. Ovviamente poi, con l’aggiunta di pigmenti colorati durante il processo, si possono ottenere infinite tonalità di colori per la realizzazione di copertine, risguardi o ogni altra necessità di editori e artisti.

Il processo continua con l‘immersione del telaio nell’impasto liquido composto dal cotone macinato e dagli altri materiali menzionati. A seconda delle dimensioni del telaio, i fogli saranno di grandezza differente. Il cartaio deve saper muovere abilmente le fibre della carta sul telaio facendole posizionare in maniera omogenea, per non creare le cosiddette “sgrammature”, cioè altezze diverse o punti dove vi sono delle mancanze di carta.

A seguire, con un gesto rapido e abbastanza magico, il composto viene ribaltato su un feltro che gli fa da supporto.

Asciugatura della carta

Foglio e feltro insieme vengono messi ad asciugare all’aria in appositi spazi, generalmente luoghi molto ampi e arieggiati dove le correnti possono circolare liberamente, per esempio i sottotetti. Il clima fresco è fondamentale perché in questa fase la carta è molto sensibile agli sbalzi di temperatura: potrebbe torcersi creando delle ondulazioni molto difficili da recuperare nel tempo.

È molto divertente visitare le sale di essiccazione perché in alcuni casi i fogli vengono proprio stesi come se fossero dei panni appena usciti dalla lavatrice. In altri casi vengono adagiati su stenditoi orizzontali che consentono maggior controllo e stabilità durante il processo di asciugatura.

La fabbricazione della carta in passato

Ai primi del ‘900, alla fabbricazione a mano si è affiancato un metodo “ibrido” oggi totalmente in disuso basato sulla “Molmed Paper”, una macchina composta da vari cilindri e un lungo nastro trasportatore. In questo caso, la pasta di carta veniva “pescata” e distribuita automaticamente da una vasca sul nastro in movimento, pressata sotto un cilindro formatore, spinta verso i feltri marcatori che ne determinavano la superficie e quindi la tipologia: liscia, ruvida, satinata…

La pasta ancora umida passava poi attraverso una serie di cilindri riscaldati internamente che rimuovevano l’umidità e favorivano l’asciugatura. Il prodotto completamente asciutto era pronto a subire un processo eventuale di calandratura per una finitura più liscia e infine di taglio nei vari formati.

Un processo di produzione più rapido e standardizzato di quello manuale, ma comparabile perché di quest’ultimo rispecchia tutti i singoli passaggi e per questo le carte risultanti dai due processi sono simili.

Per chi maneggia carte da una vita, è facile distinguere una carta prodotta con uno di questi due metodi da quelle prodotte industrialmente, le differenze che ne conseguono in termini di durabilità e utilizzo, ma questo ve lo racconterò la prossima volta.

Sperando di avervi incuriosito. See you soon 😉